客車車內噪音的發生機理一般由三部分構成:一是車廂外聲源,如發動機體系、傳動體系和行進體系等的聲源透過車廂壁板向車內的噪聲輻射;二是車身結構、附件等振蕩發生噪聲向車內的輻射;三是前而兩種噪聲在車廂內屢次反射而構成的反射聲。上述噪聲共同作用于車室內部,然后構成一個復雜的客車車內聲場。客車由于其特定的生產制造方法,一般采納在噪聲傳達途徑中加以操控,包括隔聲、吸聲、阻尼減振等車內噪聲操控辦法;一起在規劃時,應考慮低噪聲總成部件的應用。

針對車內聲源的剖析,在操控發動機噪聲向車內傳達途徑進步行了五個方而的改進。

1)大型客車后圍骨架處后圍板件與后地板骨架橫梁采用點焊銜接,它們之間有空隙;側圍骨架與后防塵板采用點焊銜接,它們之間也有空隙。因而,為了下降車內噪聲,對這兩處可采納密封辦法。用密封膠密封銜接處。

2)空調高低壓管、后圍線束和發動機進氣管穿過后五人處蒙板時周邊不完全密封。開始剖析以為,雖然車內后圍成型內飾件把這些空隙阻隔在外而,但不足以阻比噪聲向車內的傳達,即隔聲作用不抱負。對發動機進氣管處的密封用密封膠進行處理,而由于空調高低壓管和后圍線束穿過后五人處蒙板時的空隙比較大,用密封膠處理比較困難,加上空間比較小,因而采用小型罐裝發泡劑進行發泡處理,可到達密封降噪的目的。

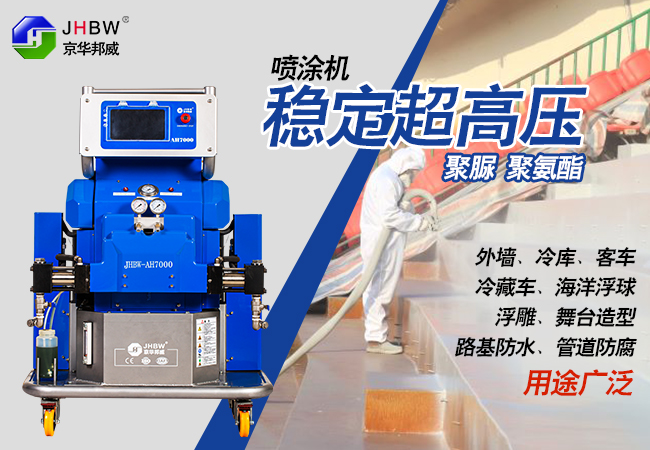

3)后五人地板處應該是傳遞噪聲最大的一個途徑。原是用聚氨酯發泡處理,但是聚氨酯高壓發泡機主要的功能在保溫,僅有必定的吸音隔音作用。考慮到該處的降噪是整車降噪的關健之處,因而,應采納下而兩方而辦法一起進行:在后五人處蒙板與竹膠板之間添加一層3m。厚的隔振降噪膠;在后五人處下而添加一層30m。吸音纖維板,用多孔鋁網托住后,并用“L"鋁壓條加自攻螺絲進行固定。

4)在地板后段有兩個檢修孔:一個是發動機檢修孔,一個是變速器檢修孔。從現在結構剖析,周邊縫隙只要一道密封,作用不佳,而且檢修蓋自身只要一層竹膠板加一層地板革,這也是傳遞噪聲的一個途徑。因而,需采納兩方而辦法:在檢修孔周邊加一圈"9”字型密封膠條,添加一道密封;在檢修蓋板下而加一層吸音纖維板。

聚氨酯高壓發泡機對大型客車的降噪取得了預期的作用,闡明對初度測試后的車內噪聲源剖析是正確的,針對噪聲傳達途徑所采納的改進辦法是有用的,并且在改進過程中基本上沒有添加本錢,而且整車的油漆作用還有了必定的進步,后發動機艙的全體作用也有很大的進步,特別是對隔熱阻尼膠的應用直接下降了材料本錢。

客服1

客服1