發泡分類

根據發泡時的壓力,可分為高壓發泡和低壓發泡。按成型辦法可分為澆注發泡和發泡發泡。

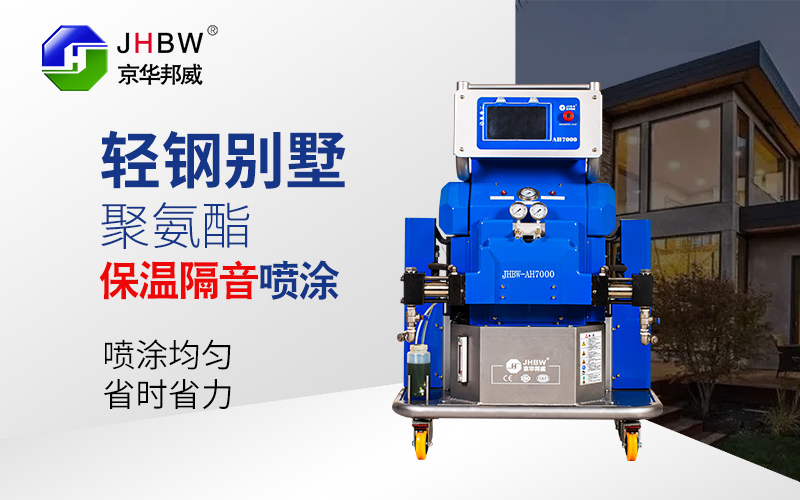

什么是高壓聚氨酯發泡機

發泡機把AB雙組分料增壓到10Mpa壓力,然后經過加熱系統,輸送至發泡槍頭,AB組分對撞混合,然后噴射出來。

高壓聚氨酯發泡機其優勢如下:

混合效率好:泡沫泡孔結構安穩均勻, 絕緣性能好。

節省原材料:因不產生剩余物料, 泡沫質量好, 所以會節省原液使用量 (約 5~10%)。

將物料在空間很小的混合室內高速碰擊并劇烈旋轉剪切,混合非常充沛,高速運動的物料在噴槍口形成細霧狀液滴,均勻地噴射到物件外表。高壓型發泡設備與低壓型發泡設備比較,具有壓力動搖小、發泡霧化作用好、屬無氣發泡、質料浪費少、污染小、噴槍自清潔等一系列優點。

聚氨酯的發泡使用于建筑業主要是屋頂和冷庫,發泡施工時的時刻參數的把握是該工藝中的一項重要技巧。在屋面發泡時,起發的時刻應在5s左右,固化時刻大約在20s。

在這里,固化時刻不宜太快,這樣可使得發泡后的保溫層削減穿孔現象。穿孔現象指的是泡孔有針狀自下而上從外表穿出。這種現象對保溫層產生晦氣影響。

另外,起發和固化時問調整得當時,施工后的泡沫外表有一層細密的維護層,使得表皮比較潤滑且有助于維護整個泡沫保溫層。

而冷庫的發泡需求的起發則要快一些,固化也不宜太慢。尤其是屋頂面仰噴,起發要在3s左右,否則會出現滴掛現象。

在高壓聚氨酯發泡機在發泡的時問參數直接對自料提出的要求之外,現場也可以進行部分調整,如冷庫施工可提高室內環境溫度來加速起發時刻。

而屋面只能選用調整質料溫度的辦法。溫度的調整有一定局限性。如果需求調整規模較大,則需求增加催化劑等,此時要求物料混合進行。

聚氨酯硬泡生產工藝硬泡成型工藝聚氨酯硬泡的基本生產辦法聚氨酯硬泡一般為室溫發泡,成型工藝比較簡單。按施工機械化程度可分為手工發泡和機械發泡。

有哪些用途和使用領域

高壓發泡機使用領域、制品形狀又可分為塊狀發泡、模塑發泡、保溫殼體澆注等。根據發泡系統可發為發泡系統、戊烷發泡系統和水發泡系統等,不同的發泡系統對設備的要求和使用要求都不一樣。

客服1

客服1